选用聚丙烯酰胺前如何调试使用

日期:2025-05-26

编辑:长隆科技

阅读量:

在选用聚丙烯酰胺(PAM)前进行调试使用,需通过系统化流程确定最佳型号、投加量及操作条件,以确保其絮凝效果与处理效率。以下是具体调试步骤及注意事项:

一、调试前准备工作

1.明确水质特性

.检测指标:测定原水的悬浮物(SS)、浊度、COD、pH值、温度及离子浓度等。

.目标需求:明确处理目标(如去除悬浮物、降低浊度、污泥脱水等)。

示例:若原水为印染废水,需重点关注色度、COD及胶体物质含量。

2.选择PAM类型

.离子型:根据水质选择阴离子型(适用于高浊度、中性/碱性废水)、阳离子型(适用于带负电的悬浮物、污泥脱水)或非离子型(适用于弱酸性废水)。

.分子量:低分子量(100万以下)适用于分散性悬浮物,高分子量(1000万以上)适用于胶体及大颗粒物质。

示例:污泥脱水常选用阳离子型PAM(离子度20%~60%),分子量800万~1200万。

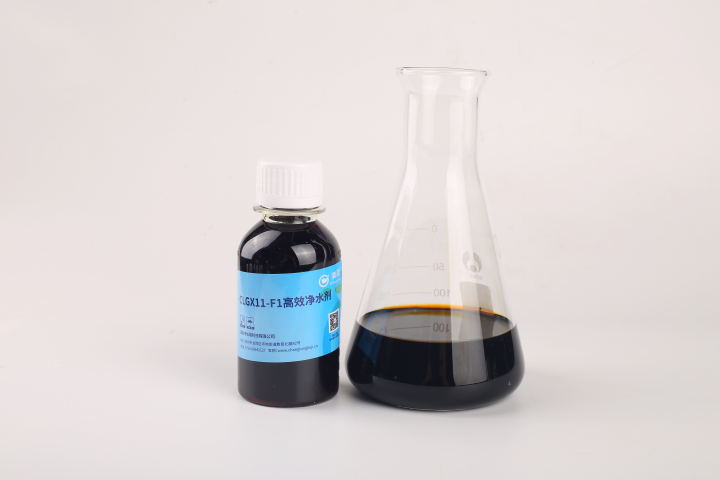

3.准备实验设备

.烧杯、搅拌器、pH计、浊度仪、COD测定仪、移液管等。

.需提前配置标准浓度的PAM溶液(通常为0.1%~0.5%)。

二、调试步骤

1. 烧杯实验(小试)

.步骤:

1.取样:取一定量原水(如500mL)置于烧杯中。

2.调节pH:根据PAM适用范围调整pH值(如阳离子型PAM适用pH 6-8)。

3.快速搅拌:以200-300r/min搅拌1分钟,使PAM充分分散。

4.慢速搅拌:降低转速至50-100r/min,搅拌10-15分钟,促进絮体形成。

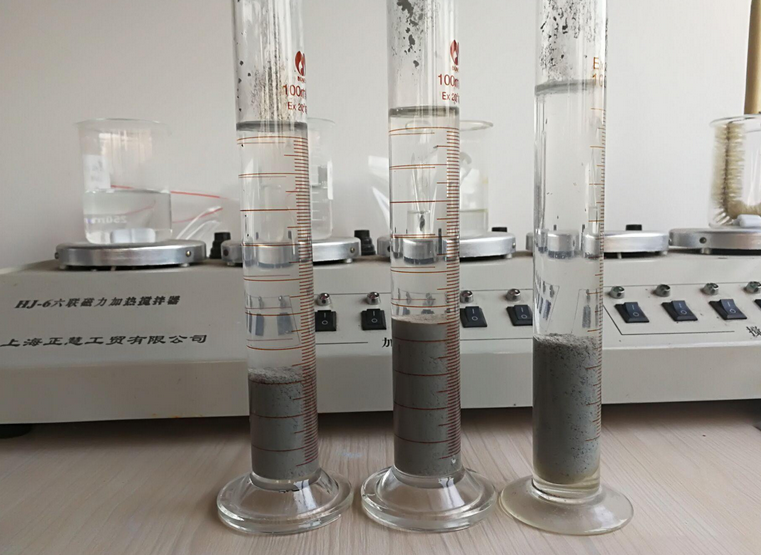

5.静置沉淀:观察絮体大小、沉降速度及上清液澄清度。

.记录指标:

.絮体形成时间、沉降速度、上清液浊度、COD去除率等。

.拍摄絮体形态(如紧密、松散、分散)。

2. 投加量优化

.方法:

.固定PAM类型,以梯度浓度(如1mg/L、3mg/L、5mg/L、10mg/L)进行实验。

.记录各投加量下的处理效果,绘制“投加量-效果”曲线。

.确定最佳投加量:

.选择处理效果最佳且经济性合理的投加量(通常为曲线拐点处)。

示例:若投加量从3mg/L增至5mg/L时,浊度去除率提升不明显,则最佳投加量为3mg/L。

3. 混合条件优化

.搅拌强度与时间:

.快速搅拌阶段需确保PAM均匀分散,避免局部浓度过高导致“胶体保护”现象。

.慢速搅拌阶段需促进絮体生长,避免过度剪切破坏絮体。

.pH值影响:

.阳离子型PAM在酸性条件下易水解失效,需控制pH≥6。

.阴离子型PAM在碱性条件下效果更佳。

三、中试放大验证

1.设备选择:

.使用与实际生产规模相近的搅拌设备或絮凝池,验证小试结果。

2.动态调整:

.根据中试结果微调投加量、搅拌强度及pH值。

3.长期稳定性测试:

.连续运行24~48小时,观察处理效果是否稳定。

四、注意事项

1.溶液配制:

.PAM需缓慢加入水中(边加边搅拌),避免结块。

.溶解时间≥1小时,水温建议20~30℃(过高易降解)。

2.储存条件:

.干粉PAM需密封、防潮、避光保存,有效期通常为1年。

.配制好的溶液需在24小时内用完,避免降解。

3.安全防护:

.操作时佩戴口罩、手套,避免吸入粉尘或接触皮肤。

五、调试结果分析

.成功标准:

.絮体形成迅速、沉降速度快、上清液澄清度高。

.处理成本(药剂费+能耗)在可接受范围内。

.失败原因排查:

.絮体松散:PAM离子型不匹配或投加量不足。

.上清液浑浊:搅拌强度过大或pH值不适。

通过以上步骤,可科学、系统地完成PAM的调试使用,确保其在实际应用中达到最佳处理效果。

相关文章:-----------------印染废水处理使用什么药剂处理可以降低成本

水处理药剂

水处理药剂  生物水处理技术

生物水处理技术  智慧快检技术

智慧快检技术  水处理设备

水处理设备  第三方检测服务

第三方检测服务  提标改造与托管运营

提标改造与托管运营